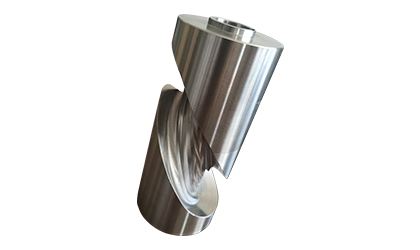

凸輪鍛造是一種通過高壓機(jī)械力將鋁合金材料擠壓成具有特定幾何形狀的工藝�����,其中凸輪指的是模具上用來完成擠壓工作的部分���。凸輪鍛造技術(shù)在汽車制造����、航空航天等領(lǐng)域得到了廣泛應(yīng)用���,本文將著重探討凸輪鍛造的優(yōu)勢(shì)與挑戰(zhàn)��。

一����、優(yōu)勢(shì)

1.高精度: 凸輪鍛造可以根據(jù)客戶需求進(jìn)行設(shè)計(jì)和加工����,由于采用高壓機(jī)械力進(jìn)行擠壓,因此可以保證零件的精度和一致性��。很多汽車或飛機(jī)中需要使用凸輪零件��,而凸輪鍛造不僅能夠確保零件的精度�����,還能大幅提升生產(chǎn)效率���。

2.經(jīng)濟(jì)性:相較其他的加工方式(如鑄造�、數(shù)控加工)���,凸輪鍛造可以節(jié)省大量的人工和物力資源��,并且也不會(huì)對(duì)環(huán)境造成嚴(yán)重的污染��。因此���,凸輪鍛造技術(shù)不僅能夠降低生產(chǎn)成本,同時(shí)也符合可持續(xù)發(fā)展的理念���。

3.高強(qiáng)度:由于凸輪鍛造采用高壓機(jī)械力進(jìn)行擠壓���,因此在零件的制作過程中,鋁合金材料被強(qiáng)力壓縮而形成了一種內(nèi)部有序的結(jié)構(gòu)���,從而提升了零件的強(qiáng)度和硬度�����。這使得凸輪鍛造技術(shù)在汽車���、航空航天等領(lǐng)域得到廣泛應(yīng)用�����。

二���、挑戰(zhàn)

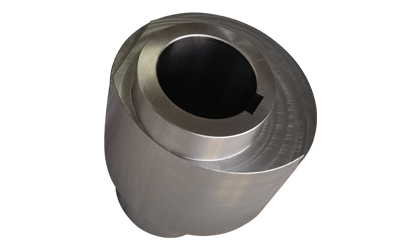

1.模具設(shè)計(jì)難度大:凸輪鍛造需要使用模具來完成擠壓工作,因此模具的設(shè)計(jì)和加工對(duì)于產(chǎn)品質(zhì)量和生產(chǎn)效率都至關(guān)重要����。而凸輪零件的形狀十分復(fù)雜,因此模具的設(shè)計(jì)難度很大�,并且也需要耗費(fèi)較多的時(shí)間和資源。

2.材料選擇受限:凸輪鍛造時(shí)所用的鋁合金材料必須具備較高的可鍛性和塑性�����,否則會(huì)出現(xiàn)無法擠壓或擠壓后裂紋等情況���。因此,在凸輪鍛造中��,材料的選擇受到較大的限制����,可能會(huì)影響到零件的性能和質(zhì)量�����。

3.批量生產(chǎn)難度大:凸輪鍛造是一種批量生產(chǎn)的工藝�����,但是對(duì)于不同款式����、不同形狀的凸輪零件��,需要重新設(shè)計(jì)和制造模具����,這將增加生產(chǎn)成本和時(shí)間。

綜上所述���,凸輪鍛造技術(shù)在汽車����、航空航天等領(lǐng)域有著廣泛的應(yīng)用,其優(yōu)勢(shì)主要體現(xiàn)在高精度��、經(jīng)濟(jì)性和高強(qiáng)度等方面�。然而,在實(shí)際應(yīng)用中�����,也存在著模具設(shè)計(jì)難度大��、材料選擇受限以及批量生產(chǎn)難度大等挑戰(zhàn)��。因此�,在采用凸輪鍛造技術(shù)時(shí),需根據(jù)具體情況進(jìn)行權(quán)衡和選擇����,避免出現(xiàn)錯(cuò)誤的決策。