凸輪加工技術(shù)的優(yōu)化方法

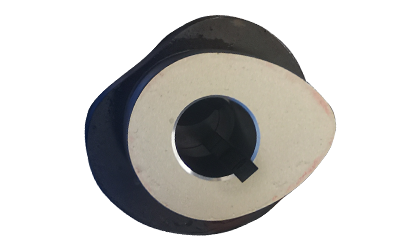

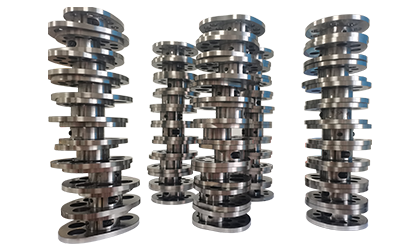

凸輪是機械工程中常用的零件�����,用于實現(xiàn)旋轉(zhuǎn)運動��,廣泛應(yīng)用于各種機械裝置中���。為了提高凸輪的加工效率和加工精度,研究人員不斷努力尋找優(yōu)化方法���。本文將介紹幾種常用的凸輪加工技術(shù)的優(yōu)化方法���。

一��、材料選擇優(yōu)化

在凸輪的加工中��,合適的材料選擇對于提高加工效率和加工精度起著關(guān)鍵作用���。必須考慮材料的強度�����、硬度以及耐磨性等因素�。研究人員通過實驗和模擬分析,選擇合適的材料�����,在保證凸輪性能的實現(xiàn)凸輪的高效加工�����。

二�����、切削參數(shù)優(yōu)化

切削參數(shù)的優(yōu)化對于凸輪加工的效率和質(zhì)量都具有重要影響。合理選擇切削速度�����、進給量和切削深度等參數(shù)����,可以減少刀具磨損、提高加工精度���,并縮短加工周期����。通過實驗和仿真分析�,確定最佳的切削參數(shù)組合,實現(xiàn)凸輪加工技術(shù)的優(yōu)化��。

三���、加工路徑優(yōu)化

凸輪的加工路徑對于加工精度和表面質(zhì)量具有重要影響��。通過優(yōu)化加工路徑���,可以避免刀具在加工過程中重復(fù)進退��、懸空切削等不必要的行為�����,從而提高加工效率和加工質(zhì)量�。研究人員通過模擬和優(yōu)化算法���,得到最優(yōu)的加工路徑�����,實現(xiàn)凸輪加工技術(shù)的進一步提升。

四���、工裝設(shè)計優(yōu)化

工裝設(shè)計對于凸輪加工的穩(wěn)定性和精度起著重要作用����。合理設(shè)計工裝結(jié)構(gòu)�,保證刀具和工件之間的相對位置和運動軌跡的準(zhǔn)確性。通過優(yōu)化工裝結(jié)構(gòu)���,可以提高加工效率和加工精度����,降低加工成本。研究人員通過實驗和模擬分析����,得到最佳的工裝設(shè)計方案,實現(xiàn)凸輪加工技術(shù)的優(yōu)化�。

凸輪加工技術(shù)的優(yōu)化方法包括材料選擇優(yōu)化、切削參數(shù)優(yōu)化����、加工路徑優(yōu)化和工裝設(shè)計優(yōu)化等方面。通過對這些關(guān)鍵因素的研究和優(yōu)化���,可以提高凸輪的加工效率和加工精度��,為工程實踐提供參考和指導(dǎo)�����。